氢气来源广泛,不同方法制取的原料气所含杂质种类、氢气纯度和制氢成本不同;氢气的利用形式多样,但不同应用场合对氢气纯度和杂质含量有显著差异,因此根据原料气和产品气的条件和指标,选取技术可靠、经济性好的提纯方法至关重要。本文综述了不同来源含氢原料气的基本情况,介绍了不同应用场合对氢气纯度、杂质含量的基本要求,对比分析了氢气分离提纯的常用方法。

目前主要制氢方法有煤气化制氢、天然气制氢、甲醇制氢、工业副产氢和电解水制氢等。各种方法得到的含氢原料气的纯度、杂质种类和成本如表1所示,其中以一步电解水得到的含氢原料气纯度zui高,制氢成本也相对较高,适合为用氢量相对较小但对氢气纯度、杂质含量要求苛刻的行业提供氢源。以煤、天然气、甲醇、石脑油等为原料制得氢气成本相对较低,但是原料气中氢气含量较低,需进行提纯处理,工艺流程相对复杂,可为用氢量大的产业提供氢源。

氢气既是化工原料也是能源载体。目前,氢的四大单一用途(包括纯氢和混合氢)分别是:炼油(33%)、合成氨(27%)、合成甲醇(11%)和直接还原铁矿石生产钢铁(3%)。其他用途的纯氢虽然占比较小,但应用领域很广泛,包括冶金、航天、电子、玻璃、精细化工、能源等。氢气作为一种清洁的新能源载体可用于燃料电池,将太阳能、风能等可再生能源储存,未来市场前景广阔。不同应用场合对氢气纯度、杂质含量要求有显著差异。

在合成氨、甲醇的生产中,为防止催化剂中毒,保证产品质量,原料气中硫化物等毒物必须预先去除,使杂质含量降低至符合要求。

炼厂用氢的纯度和压力对加氢处理单元的设计和操作有着显著的影响。通常炼厂基于经济性、操作灵活性、可靠性以及易于未来流程拓展的原则来选取合适的氢气分离技术。

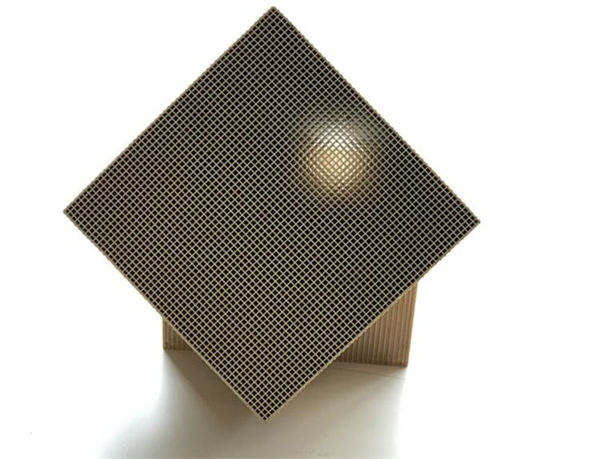

在冶金和陶瓷工业,氢气可用于有色金属(钛、钨、钼等)的还原制取,防止金属或陶瓷(TiO2、Al2O3、BeO等)材料在高温煅烧时被烧结或被氧化;在玻璃工业,氢气可防止锡槽中的液态锡被氧化而增加锡耗;在半导体工业,氢气可用于晶体和衬底的制备、氧化、退火、外延、干蚀刻以及化学气相沉积工序。由于氢气与上述行业中产品直接接触,氢气的纯度和杂质含量普遍要求较高,如表2所示。目前大多数厂家采用电解水制氢或外购高纯氢等方式来满足生产需求。很多对氢气纯度和杂质要求极为苛刻的厂家还配置了氢气纯化器进一步纯化氢气。

近年来,燃料电池得到了长足的发展,尤其是以质子交换膜燃料电池为主的交通和便携电源领域。PEMFC的电解质为高分子膜,主要燃料为氢气,具有功率密度高、低温启动、结构紧凑等优势。国内外很多研究表明,氢气或空气中微量杂质可能会严重毒害PEMFC的膜电极组件,例如硫化物、CO与催化剂铂的吸附性比氢更强,优先于氢气占据催化剂表面的活性位点且不易脱除,造成催化剂中毒,使燃料电池的寿命和性能大幅度降低。Ahluwalia等对体积分数0.25%以内的CO2杂质气体对燃料电池的影响进行了研究,发现CO2会与H2发生变换反应生成CO,进而影响电池性能。N2、Ar、He虽然不会对催化剂铂产生直接影响,但是由于它们对氢气的稀释作用,影响氢气的,进而影响到催化效率,使燃料电池的性能下降。PEMFC对氢气中部分杂质(CO、硫化物等)的要求苛刻,但对氢气纯度的要求明显低于高纯氢。通常纯氢(99.99%)经过额外的净化过程,将CO、CO2等杂质降至所需要的水平后,就能满足燃料电池的用氢需求。