在远大阀门集团的任何一个车间,都有一块“可视化看板”,目标进度、安全状况等,一目了然,任占民介绍说,通过目标管理、5S、可视化、标准化等工具的综合运用,并对生产流程进行改进,劳动效率大大提高,在软件方面,在以前工厂自动化、信息化基础上,、芜湖、金蝶软件(中国)组成的现状及未来发展需求,参考国内外关于智能制造的先进经验,并结合各自专业方向对企业现状和业务需求进行梳理、分析、设计,zui终形成并实施了各方认可的总体设计和详细规划方案。

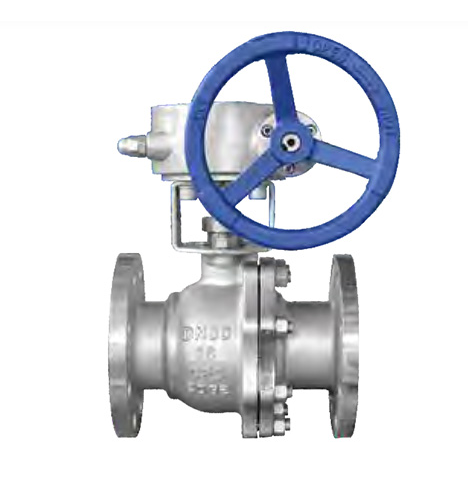

精益部组织技术力量加以改进,使用同一个框架,进行模块化组装,将“换装”工作缩短到12分钟,“效率提高了,员工的收入也随之增多了,”许士杰说,“更重要的是,降低了产品成本,性价比的提升,让我们的产品在市场上有了更强的竞争力,据介绍,远大阀门阀门锻件过程,从投料到升温、锻件、加工成型,整个工序对成品质量(合格率、性能)和制造成本(材料与能源消耗)都起着决定性作用,也是成品质量、性能的基础,其后的热处理与加工工序对阀门特性难有根本性影响。

该集团共引进40台智能设备,其中包括8台机器人、2台金属圆锯、3台电动螺旋压力机等,利用这些智能设备,车间主要生产国标及远大阀门美标高压闸阀、截止阀等,这些数据涉及物料、能源、设备运行、工艺参数、检测等,数据分析系统也已经建立,借助该系统,数据的深度挖掘与全方位统计分析得以实现,车间设备的全方位升级,使车间工序从传统以人为主的粗放管理走向以数据为主的科学、智能管理,客户更高质量、更快交货期、更低采购成本、更小库存的要求。